Usine U6 de Terreal : quand la production dépasse les prévisions…

[ juillet 2011 ]

Le site de Terreal existe à Colomiers, près de Toulouse, depuis les années 1930,

mais la nouvelle usine U6 est beaucoup plus récente : mise en service en 2009, pour une production de 600 tonnes par jour, elle dépasse parfois les 720 tonnes quotidiennes… Petite visite du site.

Les 13 hectares du site de Terreal, situés à proximité de la carrière d’argile, abritent une surface de bâtimentde 25000m2. Deux lignes de production y sont en service : dans la partie ancienne de l’usine (U5), ce sont des cloisons et des produits longs (planelles pour limiter les ponts thermiques en nez de plancher) qui sont produits. La nouvelle ligne, U6, fabrique des briques Calibric, Calibric TH et Monomur.

La ville s’est étendue au cours du temps, jusqu’à jouxter l’usine, et la nouvelle ligne U6, mise en route en 2009, a été construite en concertation avec les riverains. Ses bardages sont réalisés en panneaux sandwichs à isolation acoustique pour limiter la gêne, par exemple. De plus, le broyage, qui est l’activité la plus bruyante du site, n’est réalisé que durant la journée, c’est-à dire ni la nuit ni le week-end.

90 personnes travaillent dans les deux usines, y compris : maintenance, production, sécurité, qualité et logistique. L’usine travaille en 5 x 8, c’est-à-dire qu’elle tourne 24 h/24 et 7 J/7 avec 5 équipes. Sa maintenance est assurée par 4 heures d’arrêt par semaine, à la fabrication d’abord, puis 4 heures au dépilage.

Sa production, prévue pour 600 tonnes par jour, a bénéficié de bons réglages, avec peu d’arrêts et peu de rebut, ce qui a pu permettre une production jusqu’à 720 tonnes/jour.

L’usine U6 est constituée de deux bâtiments, dont le premier abrite la préparation et le broyage, tandis que le deuxième regroupe l’ensemble de la fabrication: façonnage, séchage, cuisson, dépilage et conditionnement.

Argile et sable seulement

L’argile est prélevée durant les deux mois d’été, dans une carrière située à 500 m de l’usine. Des stocks d’argile sont constitués pour une utilisation le reste de l’année. L’argile est complétée par un sable grossier prélevé dans la carrière de Bordeneuve, près de Castelnaudary.

« Au départ, l’argile peut se présenter sous la forme de blocs de plusieurs dizaines de centimètres, indique Romaric Casadéi, responsable de l’amélioration continue du pôle briques de Terreal. L’objectif de la préparation est de réduire cette dimension à un millimètre. »

Les camions livrent l’argile dans une trémie, à partir de laquelle les blocs tombent sur un tapis. Un brise-motte Bedeschi casse l’argile et réduit les blocs à environ dix centimètres, puis l’argile tombe dans une trémie jaune, placée à côté d’une trémie bleue qui accueille le sable. Deux tapis parallèles retirent les matériaux des trémies et les orientent vers un tapis général, situé à l’arrière des trémies. Les matériaux sont pesés au cours de ce transfert, sur chacun des deux tapis. Sur le tapis global, la proportion des matériaux est de 80 % d’argile pour 20 % de sable.

Trois étapes de broyage successives sont nécessaires, avec le mélange sable et argile, pour que les produits atteignent la granulométrie d’un milimètre.

Un broyeur à meules écrase la terre mélangée, pour réduire les blocs à environ cinq centimètres. Un dégrossisseur réduit ensuite le mélange à 3mm de diamètre, grâce à deux cylindres qui tournent en sens inverse, avant un finisseur dont les rouleaux sont resserrés pour atteindre la granulométrie finale d’un millimètre. La terre broyée est ensuite stockée dans une grande cave à terre, dont la contenance maximale est de 1 800 tonnes, ce qui permet d’entreposer le produit en attente, avec une capacité de trois jours de production. Les murs de soutènement de la cave ont une épaisseur d’environ 80 cm pour résister à la poussée de la terre stockée. La terre broyée tombe en balayage grâce à un tapis mobile placé en haut de la cave. Un laser détecte le niveau du tas de terre pour répartir le produit régulièrement, avec un programme de balayage par automate. À un bout de la cave, une excavatrice comprend des godets qui remontent la terre du fond vers un tapis qui longe la cave puis dessert la partie fabrication de l’usine.

Une terre compacte

À la sortie de la cave à terre, le produit est versé dans un malaxeur-râpeur dont les pales tournent pour faire passer le mélange à travers des grilles, grâce à l’introduction d’eau. Cette opération est le début de la pâte. Celle-ci passe ensuite dans un malaxeur, dont les deux vis sans fin tournent en sens contraire l’une de l’autre : elles poussent la terre vers une chambre à vide, qui aspire l’air contenu dans la terre, pour améliorer son compactage. La terre compressée limite la porosité de la brique, ce qui améliore sa résistance mécanique. L’isolation thermique de la brique est apportée par la finesse des parois.

Après la chambre à vide, la terre tombe dans une mouleuse, dont la vis unique pousse la terre dans un gueulard, puis dans la filière qui forme le motif de la brique alvéolaire (fournisseurs : Fazzini et Morte). Les filières fournies par Morte ont été présentées dans ICV 1034 (page 40).

Les filières sont réglées pour éviter les fissures de la brique. « En effet, explique Romaric Casadéi, la terre doit sortir à la même vitesse partout, d’où les freins à régler, un peu comme un robinet, pour ralentir la sortie de la terre à certains endroits. Ces freins mettent un obstacle au passage de la terre à travers la filière. » En sortie de la filière, le produit est coupé par deux coupeurs successifs. Le coupeur primaire réalise des pains de 1,10 m de long. Ensuite, le coupeur secondaire permet des coupes de 32 cm pour les briques Calibric standard, ou selon la taille nécessaire : cinq variantes de coupeurs peuvent être installées selon les tailles ou les produits. La chute de pâte crue après la deuxième coupe retourne dans le râpeur.

Les briques moulées et coupées sont ensuite disposées sur des claies de séchage. Les briques avancent vers le séchoir sous l’action d’un train de chaînes, pour remplir des “box”, avec 14 hauteurs de briques. Les “box” complétés rentrent dans un séchoir de 80 m de long. Les produits y sont séchés, de l’humidité tiède vers la chaleur sèche : la température du début est de 30°, puis elle monte à 80°. Le séchage dure entre 6 et 7 heures environ.

Les produits sont ensuite dépilés (installation par Marcheluzzo, voir ICV 1029 page 44), et montés sur les wagons du four, avec neuf niveaux de briques.

162 m pour le four

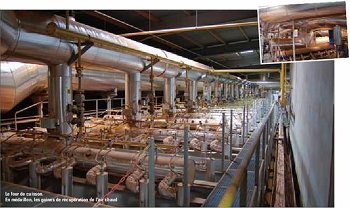

Le four Lingl présente une longueur de 162 m, pour une hauteur utile intérieure de 1,90 m et une largeur de 6,95 m. Le cycle de cuisson dure entre 24 et 30 heures : il présente une montée en température lente, avec un pic de température à 920° pendant deux heures: c’est ce palier qui donne la résistance mécanique au matériau. Le combustible du four est le gaz naturel.

La chaleur du four est récupérée par des gaines en acier inox qui captent l’air chaud. L’air est distribué d’une part vers le séchoir, et d’autre part vers l’avant du four pour un préchauffage. À la sortie du four, les wagons sont dépilés par des pinces qui saisissent 12 rangées de trois briques à la fois, puis les déposent sur des poussoirs qui permettent de faire glisser les produits vers la rectifieuse Novoceric.

Chaque brique est ainsi rectifiée, pour atteindre la cote standard de 314mm (plus ou moins 0,2mm), en enlevant les irrégularités de fabrication. Des disques diamantés viennent meuler les briques, avec deux trains de meules successifs: l’un qui dégrossit, l’autre qui affine. La vitesse de rectification est de 12 mètres par minute pour les briques Calibric. Les briques sont ensuite triées une par une lors d’un contrôle final avant palettisation.

Elles sont ensuite posées sur des palettes en bois, qui accueillent cinq couches de briques croisées. Pour la livraison, ces palettes sont ensuite recouvertes d’une housse thermorétractable et étiquetées avec toutes les données nécessaires pour la traçabilité du produit : nature, cotes, date de fabrication et horaire, heure de dépilage et de houssage, nombre de produits sur la palette. Tout au long de la fabrication des briques, des points “qualité” sont contrôlés régulièrement par les opérateurs, qui doivent remplir des fiches par poste, avec aspect du produit, marquage, équerrage, dimensions, poids… Trois supervisions assurent la qualité des produits : une pour l’ensemble mouleuse, séchoir, empilage, une pour le four (dans un local climatisé) et une au dépilage.