Micro-perçage de céramique par procédé ultrasonore

[ avril 2011 ]

Á l’École polytechnique fédérale de Lausanne (EPFL), le Laboratoire de conception de systèmes mécaniques étudie les appareils industriels à ultra-sons. L’un de ses objectifs est d’analyser l’efficacité et le rendement de ces appareils, dans un souci de productivité. Il s’agit également d’analyser les logiciels de simulation qui permettent d’obtenir une analyse complète de l’ensemble et d’optimiser une sonotrode dans une application de percement ultrasonore.

Applications industrielles

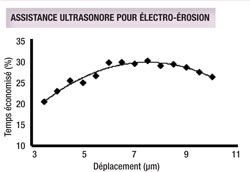

Une assistance par ultra-sons est largement utilisée dans la production, à la fois pour les procédés traditionnels (par exemple meulage, percement) et non-traditionnels (usinage par électroérosion). La machine à ultra-sons est aussi utilisée comme un procédé en elle-même, par exemple pour des micropercements. L’application industrielle de ces procédés demande une efficacité croissante, donc des outils de développement pointus, pour prévoir la performance des matériels ultrasonores: la sonotrode et le piézo-transmetteur. Le système électromécanique comprend une partie structurelle et une partie piézoélectrique (l’actionneur).

Effet des paramètres du processus sur le perçage ultrasonore

Les matériaux fragiles comme la céramique, le verre et les cristaux à oxyde unique (rubis), trouvent des applications croissantes dans les produits avancés en micro-mécanique. Le perçage ultrasonore constitue une technique prometteuse pour réaliser des micro-trous simples avec un ratio élevé diamètre/profondeur. Le procédé inclut des particules abrasives en suspension dans un bain liquide, qui sépare l’outil de la pièce travaillée. Parmi les critères de performance du procédé, le temps de percement (c’est-à-dire la productivité) est l’un des paramètres les plus importants à mesurer, pour évaluer. l’aptitude du procédé dans des applications industrielles.

Les résultats récents concernent le micro-percement ultrasonore, obtenus avec une machine industrielle à trois axes. La pièce travaillée subit une vibration de 40 kHz, avec une amplitude de plusieurs microns. Un actionneur électrique à bobine mobile et un circuit de contrôle, basés sur la force du percement, imposent l’avancée de l’outil. De plus, l’outil tourne à une vitesse précise, pour améliorer la vitesse de percement, ainsi que la géométrie du trou. Le bain abrasif contient des particules en carbure de bore (B4C) d’un diamètre compris entre 1 μm à 5 μm, dans des concentrations variées. L’influence de plusieurs paramètres sur le temps de percement est étudiée, à partir des résultats expérimentaux. D’abord, ces résultats montrent que la stratégie de contrôle, basée sur la force de percement, permet d’atteindre des taux d’avancement plus élevés (en évitant de casser l’outil). Typiquement, une vitesse de 8 μm/s est atteinte avec le verre et de 0,9 μm/s avec le rubis.

Cependant, précise Alain Schorderet, adjoint scientifique du Laboratoire de conception de systèmes mécaniques (EPFL), « nos vitesses de perçage actuelles dans le rubis ont été améliorées et nous sommes au-dessus de 1 μm/s avec des grains de 5 microns. »

Géométrie améliorée

La rotation de l’outil, même pour des valeurs aussi basses que 50 tr/min, augmente la productivité et améliore la géométrie des trous. Des percements réalisés avec des particules B4C de 1 μm à 5 μm atteignent des taux de productivité similaires. Des recherches futures s’orienteront vers le développement d’un modèle qui permettra d’optimiser les procédés pour différentes applications.