Influence des matériaux argileux sur le comportement au frittage des céramiques contenant des boues de papier et des calcins de verre

[ avril 2011 ]

Le comportement au frittage de plusieurs céramiques préparées à base d’un mélange sélec tionné de boue de papeterie incinérée et de calcins de verre ayant été combiné avec 10, 20, 30, 40 % en poids de matériaux argileux naturels a été étudié.

Trois produits naturels du commerce ont été utilisés : une argile rouge, une argile jaune et un kaolin. Des mélanges de poudres ont été combinés suite à une extraction/attrition par voie humide, un séchage, criblage et pressage pour former des échantillons, puis ils ont été cuits pendant une heure à des températures allant de 1 040 à 1 140 °C.

Les matériaux résultants ont été caractérisés en mesurant leur taux d’absorption d’eau et de retrait, leur dureté, leur résistance à la rupture en flexion, leur composition cristallographique et leur microstructure. Il a été observé que tous les matériaux contenant du kaolin ont obtenu de bonnes propriétés lorsqu’ils ont été cuits à une température supérieure à 1 060 °C ; la quantité de kaolin ayant peu d’influence sur leur comportement au frittage.

Inversement, la température optimale de frittage, et donc les meilleures propriétés mécaniques obtenues par des matériaux élaborés à base d’argiles rouge ou jaune, a été identifiée comme étant supérieure à 1 080 °C et dépend de la composition spécifique modifiée par la quantité d’argile ajoutée. De plus, le mélange contenant 40 % en poids d’argile jaune peut être cuit pour obtenir des échantillons de céramique compacte à basse température.

Un retrait très léger, couplé à une absorption d’eau élevée (> 20 %), a été observé uniquement pour des températures inférieures à 900 °C. L’événement inattendu est expliqué par la formation d’un eutectique basse température à 840 °C.

Dans une précédente publication [1], nous avons décrit la production et la caractérisation de quelques céramiques frittées obtenues à base de mélanges de boues de papier (paper sludge – PS) et de calcins de verre (glass cullet – GC) produits à partir de bouteilles incolores recyclées ; nous avons démontré que les matériaux contenant 60 % en poids de PS et 40 % en poids de GC montraient de bonnes propriétés physicomécaniques indépendamment du type de PS utilisées. Inversement, leur taux de retrait excédait les limites admises par les normes en vigueur pour la production de tuiles. Au sujet de l’avancée de ces travaux, nous avons rapporté des résultats obtenus avec des matériaux préparés en mélangeant la composition dé crite ci-dessus avec des quantités croissantes d’argile rouge naturelle. Il a été démontré que l’ajout de 30 % en poids d’argile rouge naturelle permet une production en mode cuisson rapide de tuiles non émaillées.

Cet article décrit la procédure de production et les caractéristiques des céramiques cuites contenant le même mélange PS/GC = 60/40 auquel ont été ajoutés 10, 20, 30 et 40 % en poids de trois matières premières naturelles différentes, précisément : une argile rouge contenant du quartzite (RC), une argile jaune contenant du quartzite (YC) et un kaolin « haute pureté » (K) de sorte à évaluer l’influence de leur composition chimique sur les propriétés des matériaux cuits résultants.

Ces matériaux ont été caractérisés par retrait, absorption d’eau et diffraction par rayon X. L’objectif de ces travaux est de démontrer que le mélange de 60 % en poids de PS et de 40 % en poids de GC, lui-même mélangé avec des quantités choisies de matières premières naturelles, peut être utilisé pour la production de tuiles. De plus, l’objectif peut être atteint en utilisant des matériaux différents, la quantité spécifique utilisée dépendant de leur composition chimique.

Matériaux et méthodes

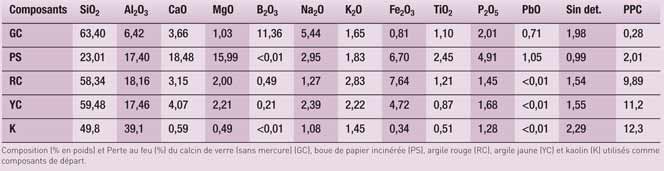

La boue de papier (PS) obtenue à partir de papier recyclé a tout d’abord été cuite au four à 150 °C pendant 24 heures puis incinérée à 850 °C pendant 2 heures ; le matériau résultant, réduit en poudre grossière, a été mélangé avec un calcin de verre (GC) obtenu à partir de lampes néon (sans mercure) recyclées. Les argiles naturelles utilisées pour équilibrer les mélanges ont été les suivantes : une argile rouge contenant du quartzite (RC), une argile jaune contenant du quartzite (YC) et un kaolin « haute pureté » (K). La composition des matériaux décrits ci-dessus, obtenue par spectrométrie d’émission en plasma induit couplée à un spectromètre de masse (Spectro Mass 2000 ICP-MS), est décrite dans le tableau ci-dessous.

Composition chimique des matériaux

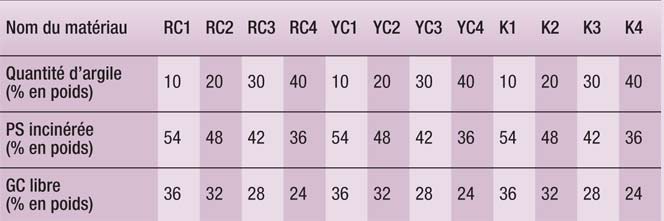

Le tableau ci-dessous illustre la composition et les références des échantillons préparés. Les mélanges (70 g de poudre) ont été homogénéisés par moulin à billes pendant 24 heures. Les boues ont été ensuite séchées au four pendant 24 heures à 80 °C. Après broyage, la distribution de la taille des particules des poudres est évaluée au moyen d’un granulomètre par diffraction laser (Horiba LA950). Les courbes PSD sont présentées avec une abscisse logarithmique ; les poudres séchées ont été criblées à travers un tamis de 200 μm et pressées à 100 MPa (pressage uniaxial) pour fournir des échantillons parallélépipédiques (5 x 5 x 50mm3) devant être analysés (retrait et absorption d’eau).

Composition des échantillons préparés

Les expériences de frittage sont menées à l’air libre, par un four électrique à moufle, à des températures comprises entre 1040 et 1 140 °C, par intervalles de 20 °C et avec une vitesse de chauffe et de refroidissement de 20 °C/min et un palier d’une heure. Le retrait à la cuisson a été évalué à l’aide d’un pied à coulisse, ainsi que la dimension la plus longue des échantillons (55 mm pour les échantillons non cuits) en utilisant le rapport (h0-h1)/h0 (0 et 1 se rapportent aux dimensions de l’échantillon avant et après frittage).

L’absorption d’eau a été déterminée en suivant la norme EN99; en accord avec cette norme, les échantillons frittés ont été pesés à l’air libre (W1), puis placés dans un bécher couvert et l’eau a été portée à ébullition pendant 2 heures. Après ébullition, les échantillons ont été refroidis dans l’eau jusqu’à température ambiante, séchés avec un tissu et pesés une nouvelle fois (W2). L’absorption d’eau a été mesurée par la formule suivante : W (%) = [(W2 - W1)/W1] x 100.

Les phases cristallines des composants de départ et de ceux des matériaux cuits ont été identifiées par diffraction X (XRD), au moyen d’un Panalytical X’pert Pro Detector X’celerator ; la radiation monochromatique CuKα1 (40 kV, 40 mA) a été utilisée. La présence de quartz, de nontronite, de halloysite et de kaolinite a été identifiée dans l’argile rouge tandis que de la silice et de la kaolinite ont été détectées dans l’argile jaune. Le kaolin contient principalement de la kaolinite ainsi que des petites quantités de quartz. La PS incinérée contient une grande quantité de carbonate de calcium et une quantité limitée d’illite/montmorillonite et de coésite.

Les échantillons préparés à base d’argile rouge et cuits à 1100 °C ont montré une présence d’akermanite/gehlénite, de wollastonite et d’augite. Les mêmes phases ont été identifiées sur les échantillons contenant l’argile jaune. Inversement, les échantillons contenant du kaolin ont montré une présence de wollastonite, de diopside et d’akermanite.

Les phases décrites ci-dessus ont été révélées quelle que soit la composition des matériaux. La présence de 10 ou 40 % en poids d’argile ou de kaolin modifie uniquement la fraction relative de la phase simple.

Pour une stabilité des performances

L’absorption d’eau, liée directement à la porosité accessible, et le retrait linéaire sont des paramètres physiques utilisés pour construire les courbes de frittage qui permettent l’optimisation des cycles de cuisson visant à obtenir des matériaux aux propriétés mécaniques satisfaisantes.

Cela signifie qu’une faible différence de la température de frittage, toujours possible dans le cadre de cycles industriels de cuisson rapide, ou qu’une faible différence de la composition chimique des matériaux recyclés utilisés ne devrait pas entraîner une variation des propriétés des matériaux cuits. Il s’en suit qu’il est nécessaire de formuler des matériaux présentant de faibles variations des propriétés de retrait ou d’absorption d’eau en cas de modification de la température maximale de frittage.

On peut observer que les matériaux contenant 30 ou 40 % en poids de YC, RC ou kaolin respectent ces contraintes. Cependant, les autres compositions (10 et 20 % en poids) peuvent tout aussi bien mener à des mélanges de poudres pouvant entrer dans la production industrielle de tuiles, mais les propriétés des produits résultants pourraient souffrir d’une variation de performances. L’utilisation des matières premières de haute qualité et onéreuses (comme le kaolin) au lieu d’une argile riche en Fe n’entraînera pas une meilleure performance en termes de retrait ou d’absorption d’eau.

Pour conclure les travaux menés ici, nous pouvons énoncer que l’ajout de 30 % en poids de RC, YC et K au mélange de départ de PS/GC (60/40) mène à l’obtention de compositions de poudres pouvant entrer dans un processus de production industrielle de tuiles. Avec de telles formulations, les produits finaux devraient tolérer la variation inévitable du matériau recyclé, qui devra être prise en compte dans le choix d’une température de frittage du matériau plus ou moins élevée. D’un autre côté, si de plus faibles quantités d’argiles naturelles sont ajoutées, les propriétés du matériau correspondant sont affectées de manière importante par une petite variation de la composition chimique ou de la température de frittage et donc, la production industrielle de tuiles peut être compromise.

[1] Asquini, L., Furlani, E., Bruckner, S., Maschio, S., 2008. Production and characterization of sintered ceramics from paper mill sludge and glass cullet. Chemosphere, 71, 83-89.