Lingl achève une importante briqueterie pour Hanson Building Products

Une nouvelle usine a été récemment livrée par Lingl à la société anglaise Hanson Building Products PLC. Cette usine, une des plus grandes unités de production des briques de parement en Europe, si ce n’est dans le monde, est implantée à Measham.

Avec cette nouvelle briqueterie, la société Hanson PLC, qui fait partie du groupe Heidelberg Cement, remplace une série d’usines devenues “obsolètes”, qui ont été fermées après sa mise en service. Pour Hanson, cette nouvelle unité devrait permettre une augmentation des capacités de production ainsi qu’une forte réduction des charges d’exploitation.

Prochaine extension de l’usine ?

Elle atteindra une production de plus de deux millions de briques par semaine (soit plus de 650 tonnes par jour) assurée par une seule équipe journalière et un personnel de seulement 30 salariés.

Cette usine, aménagée sur un terrain en friche situé à environ 40 km de Birmingham, a été primée par le BCE (British Commitment to the Environment) pour la conception du bâtiment et l’intégration d’équipements et d’installations économes en énergie.

L’installation a été conçue dans la perspective d’une deuxième phase d’expansion et permet donc, soit un agrandissement du four et du séchoir existants, soit la construction d’un second four.

Production d’une gamme de 18 produits

Trois types de briques à pâte molle sont produits dans l’usine : briques moulées main, briques moulées machine et briques moulées eau, en couleur rougeâtre ou jaunâtre, avec de nombreux autres effets de surface optionnels. Au total, une gamme de 18 produits est fabriquée dans la nouvelle usine avec un facteur d’efficacité extrêmement élevé.

L’argile est préparée avec une installation de traitement des matières de la société Händle, et entreposée dans le hall de production pour être ensuite transportée vers la presse De Boer.

À partir de là et jusqu’à l’installation d’emballage des briques, Lingl a entièrement conçu, installé et mis en service l’usine.

Installation d’empilage

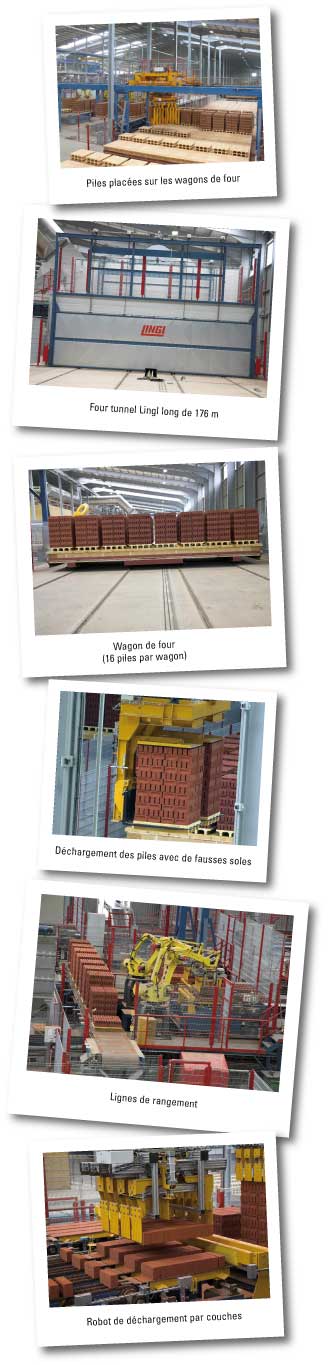

Après séchage dans l’une des huit chambres du séchoir Lingl, les briques sont empilées par des robots. Pour l’installation d’empilage, Lingl a opté pour une solution toute nouvelle qui permet au client d’élever les piles de cuisson directement sur des blocs viaducs avec des robots directement à côté du wagon de four tunnel. Après la prise des produits secs par deux robots, ils sont groupés et répartis sur quatre lignes d’empilage distinctes, puis posés sur chant ou à plat et acheminés vers les quatre robots d’empilage. Enfin, ces briques ainsi prégroupées sont empilées directement sur les fausses soles des wagons par des pinces à doigts individuels.

Installation d’empilage unique en son genre

Dès que les piles de cuisson ont été formées sur les quatre lignes d’empilage, celles-ci sont déposées avec les fausses soles sur les wagons de four par une pince de transfert de conception spéciale. Cette pince remplit deux fonctions : elle transfère les piles finies sur les fausses soles et puis revient avec les fausses soles vides et pré-nettoyées à l’empilage. Cette méthode garantit que les piles soient élevées dans un milieu contrôlé et propre, et transférées au complet aux wagons de four – ce qui représente un avantage important quant aux effets souhaités sur les différentes formes de briques à pâte molle.

Cette installation d’empilage unique en son genre permet un empilage très précis ainsi qu’un entretien très efficace du parc de wagons du four tunnel, ce qui procure une grande stabilité aux piles de cuisson et prolonge la durée de vie des wagons de four.

Four et séchoir

Lingl a livré un séchoir constitué de huit chambres doubles, qui a fait ses preuves du point de vue technique. Les chariots de séchoir sont chargés de palettes longues de 2850 mm portant chacune 22 briques, soit plus de 3600 briques par chariot. La durée moyenne de séchage est de 36 heures.

Grâce à la mise en œuvre du logiciel de commande “Expert” Lingl, les programmes de production hebdomadaires sont combinés aux quantités d’extraction de manière telle que la quantité d’extraction résiduelle inutilisée du four soit réduite à un minimum.

Une fois le séchage terminé, les briques sont acheminées vers l’installation d’empilage par un transbordeur entièrement automatique.

Pour atteindre une production hebdomadaire de deux millions de briques, le four tunnel avec préfour a été conçu avec une largeur de 8,4 m et une longueur de 178 m. Chaque wagon de four est chargé de 32 piles de cuisson, ce qui représente une quantité totale d’environ 15 400 briques par wagon.

La durée de cuisson s’élève à 36 heures ; l’installation de cuisson est exploitée avec un air de combustion préchauffé, et un système de brassage dans la zone de refroidissement permet d’optimiser les caractéristiques en matière de consommation d’énergie. De plus, le four est équipé de façon à pouvoir utiliser des brûleurs réducteurs supplémentaires pour obtenir certains effets colorés.

Le système de contrôle intégré Lingl S7 WinCC, qui assure la régulation et la commande du four et du séchoir, est en outre équipé d’un modem à grande vitesse pour la téléassistance.

Déchargement et conditionnement

Après la cuisson, un système de transport automatique déplace les wagons de four jusqu’au poste de déchargement où les briques et les fausses soles sont enlevées des wagons de four et mises à disposition par des robots pour le déchargement des couches.

À cet effet, les machines de déchargement haute performance Lingl, développées pour les États-Unis, ont servi de modèle pour la machine de déchargement et d’emballage, ce qui, en liaison avec le nouveau système de réception et de recyclage pour les fausses soles, fait de cette machine une innovation porteuse d’avenir.

La machine de déchargement est constituée de quatre lignes indépendantes sur lesquelles la pince de transfert place les paquets et les fausses soles. Les briques sont désempilées par couches à l’aide de quatre robots et transférées à quatre lignes d’alignement indépendantes.

Ensuite, les fausses soles sont nettoyées et empilées sur les wagons de four, si bien qu’ils peuvent être ramenés à l’empileuse avec le système de transport des wagons de four.

Les briques sont écartées les unes des autres pour un contrôle visuel, puis regroupées pour préparer les paquets d’expédition.

Les briques sont cerclées d’un ruban de polyester. Ensuite, un automate enveloppe les paquets avec une housse élastique portant les inscriptions imprimées requises, si bien qu’est réalisé un paquet d’expédition sûr et protégé.

bonjour,

Est ce que vous êtes intéressé de venir en ALGÉRIE POUR R2ALISER UNE BRIQUETERIE DE 300000TONNES DE BRIQUES ET UNE TUILERIE DE 12000000 DE TUILES? SI OUI CONTACTER Le plus bref délai pour négocier de la faisabilité de ces deux unités.

Meilleures salutations.

Le Chef de projet: N. OUGHLIS

E mail: naceuroughlis@yahoo.fr

Tél:+213552543554

Télfax:+21336519626

Manager: A. MIHOUBI

Email: simbois27@hotmail.com

nous sommes désireux de recevoir des renseignements inhérents à votre gamme d’équipements(lignes complete)pour la fabrication de briques de terre comprimé.

dana l’attente de vous lire,nos meilleurs salutations

Monsieur Mijailovic Milosav -président sas SERAL-France

nous souhaitons avoir des informations relative à votre gamme d’équipement pour la f

je constate ke lingl est un partenaire tres serieux c pour cela kil penetre le marche algerien

merci

bonjour,

J’aimeraisavoir si vous disposer des fours (1200 °c à 1500°c) en vente destinés à la production de verre plats.

Quelles sont les sources d’éergie (ÉLECTRIQUE-GAZ-GASOIL-SOLAIRE-HUILE DE VIDANGE).j’AI BESOIN DE SES INFORMATIONS POUR UNE ÉTUDE DE FAISABILITÉ).JE SUIS NIGÉRIEN.